Системный анализ проблем

Методология Проблема-Причина-Решение

Эффективный инструмент модели 3C для системного анализа и решения бизнес-проблем

Прокрутите вниз

Успешное управление сложными процессами требует умения выявлять **истинные причины проблем и решать их, а не только устранять симптомы**. Традиционный стиль менеджмента зачастую склонен к быстрым решениям: под давлением срочности руководители нередко сразу переходят к реализации «очевидного» решения, не удостоверившись, что правильно поняли суть проблемы. Исследования показывают, что **85% организаций испытывают трудности именно на этапе диагностики проблем**, и это приводит к существенным потерям. В результате компания может снова и снова сталкиваться с одними и теми же сбоями, тратя ресурсы на повторное "тушение пожаров".

Подход **«Проблема → Причина → Решение»** нацелен на разрыв этого порочного круга. Его суть – перед любым действием сначала глубоко разобраться, **в чём заключается проблема и почему она возникла**, и лишь затем разрабатывать решение. Такой принцип лежит в основе популярных методик непрерывного улучшения, в том числе **цикла PDCA**, **A3 Thinking**, **метода 3C (Concern-Cause-Countermeasure, "Проблема-Причина-Контрмера")** и **практики Кобецу Кайдзен**.

Практика показывает мощный эффект такого подхода. Например, по данным McKinsey, **внедрение методов поиска коренных причин позволяет сократить повторяющиеся проблемы на 60%**, высвобождая ресурсы для развития. Напротив, «быстрые исправления» без анализа часто порождают новые сложности: одно исследование Harvard Business Review показало, что устранение именно коренных причин снижает операционные издержки на 20% и повышает эффективность на 30%.

Более того, методичный разбор **«почему?»** меняет культуру компании – вместо поиска виноватых появляется ориентация на **решение проблемы и непрерывное обучение**.

В следующих разделах рассмотрены основные методы управления по принципу "проблема-причина-решение", реальные примеры их внедрения в промышленности, сфере услуг и административной деятельности, а также влияние этих подходов на зрелость управленческих решений и культуру организации.

## Принцип глубокого анализа проблемы и его значение

Перед тем как погрузиться в конкретные методики, важно понять, почему глубокий анализ проблемы настолько значим. **Поверхностное устранение симптомов** обычно дает лишь временный результат – проблема склонна повторяться, поскольку ее источник не был устранен. Это приводит к бесконечному "латанию дыр", снижению надежности процессов и демотивации персонала.

Методичный разбор проблемы до коренных причин предотвращает эту ситуацию. Выявив и устранив **первопричину**, компания исключает саму возможность повторения инцидента. Такой подход лежит в основе концепции **"чему быть – того не миновать, но можно предотвратить"**: лучше потратить время на диагностику сейчас, чем многократно исправлять последствия потом.

Как отметил основатель Toyota, Сакити Тоёда, разработавший технику «5 Почему», даже самые сложные сбои обычно имеют относительно простые причины – нужно лишь задать достаточно вопросов "почему", чтобы до них докопаться.

**Культура поиска коренных причин** приносит осязаемые выгоды. Компании, последовательно применяющие данные методики, добиваются заметного улучшения показателей. Исследования фиксируют не только сокращение числа повторных проблем, но и рост эффективности, качества и удовлетворенности клиентов. Например, Deloitte отмечает, что фирмы со структурированным решением проблем увеличивают операционную эффективность на 35% и удовлетворенность клиентов на 28%.

Таким образом, принцип «Проблема → Причина → Решение» – это не академический идеал, а практически подтверждённый путь к повышению надёжности процессов и развитию организации. Ниже подробно рассмотрены ключевые методы, реализующие этот принцип, – **PDCA**, **A3**, **3C** и **Кобецу Кайдзен**, – а затем проанализированы примеры их применения и влияние на управление.

## Основные методы на основе принципа "Проблема-Причина-Решение"

### Цикл PDCA (Plan-Do-Check-Act)

**PDCA** – итеративный цикл **"Планируй – Делай – Проверяй – Действуй"**, разработанный Эдвардом Демингом. Он предоставляет **структурированный подход к решению проблем и внедрению улучшений** на основе научного подхода (гипотеза → эксперимент → анализ результата).

Шаги цикла PDCA выглядят так:

- **Plan (Планируй)**: сформулировать проблему или цель улучшения, собрать данные и **проанализировать коренные причины** проблемы; выдвинуть гипотезы решений.

- **Do (Делай)**: внедрить выбранное решение в небольшом масштабе (пилот), провести эксперимент и собрать измерения эффективности.

- **Check (Проверяй)**: оценить результаты пилота, сравнив показатели "до и после"; проверить, удалось ли устранить причину и достичь улучшения.

- **Act (Действуй)**: стандартизировать и распространить успешное решение (если гипотеза подтвердилась) либо откорректировать план и повторить цикл, если проблема решена не до конца.

*Рис. 1: Цикл PDCA — основа непрерывного улучшения процессов. Повторяя шаги «План-Делай-Проверяй-Действуй», организация последовательно повышает качество и эффективность, закрепляя каждый успех стандартизацией процессов.*

Ключевая сила PDCA – в его цикличности и ориентации на проверку гипотез. Вместо того чтобы сразу внедрять постоянное решение, команда **тестирует его в небольшом масштабе и анализирует эффекты**, убеждаясь, что решение действительно устраняет проблему. Такой подход предохраняет от ошибок и внедрения неэффективных изменений. Более того, цикл может повторяться до тех пор, пока проблема не будет решена окончательно, что воплощает идею **непрерывного улучшения (CI)**.

В компании *Toyota* цикл PDCA лежит в основе **системы лин-производства**. Toyota интегрирует PDCA с инструментами анализа причин, такими как техника **«5 Почему»** и диаграмма Исикавы, чтобы **"каждый цикл позволял копнуть глубже до корня проблемы"**. Например, если на сборочной линии обнаружен дефект, инженер Toyota **не ограничивается заменой бракованной детали**, а запускает цикл PDCA вместе с "5 Почему", выясняя, в чём системная причина: сбой у поставщика, пробел в обучении персонала или проблема с обслуживанием оборудования. Лишь устранив выявленную причину, компания внедряет контрмеру – это гарантирует, что дефект **не повторится**, и избавляет от "хронических потерь".

Такой дисциплинированный подход позволил Toyota практически исключить повторяющиеся дефекты и прославиться высочайшим качеством. Важно, что PDCA применяется не только инженерами на производстве – **цикл внедрён на всех уровнях управления Toyota**, от рабочих команд до топ-менеджмента. Малейшее улучшение на месте (например, предложение оператора оптимизировать процесс) проходит через мини-цикл PDCA: сначала тестируется локально, **не изменяя сразу стандарт**, затем анализируются результаты и, в случае успеха, новое решение стандартизируется и тиражируется. Этот процесс предохраняет от поспешных изменений без проверки и обеспечивает передачу знаний: каждое улучшение документируется, что сохраняет опыт для будущего. Именно благодаря PDCA компания год за годом оттачивает стандарты работы, не прекращая экспериментировать.

Методология PDCA была успешно принята и многими западными компаниями. Например, корпорация *Danaher* встроила PDCA и принципы кайдзен в свою систему DBS (Danaher Business System), сделав **непрерывное улучшение образом жизни**. Руководители Danaher регулярно проводят кайдзен-события (недели PDCA-улучшений) совместно с командами на местах, добиваясь заметных прорывов в эффективности и качестве. Как говорит CEO Danaher, *"Кайдзен – наш образ жизни"*, и культура компании заключается в том, что **лидеры «оставляют звания у дверей» и вместе с командой руками внедряют улучшения**. Такой стиль руководства, когда менеджер лично участвует в анализе и решении проблемы на *гемба* (рабочем месте), повышает доверие сотрудников и ускоряет обучение.

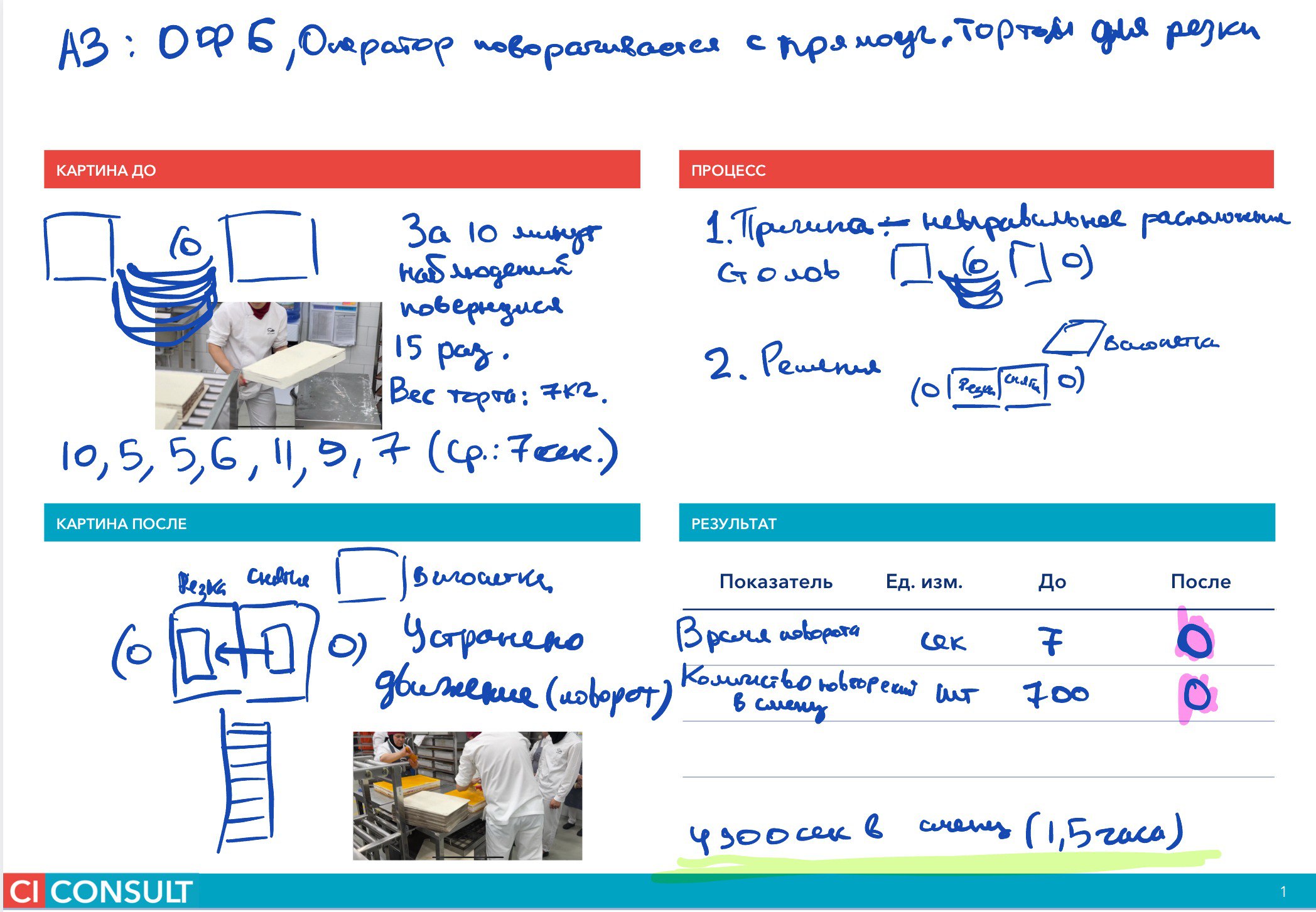

### A3 Thinking и отчёт A3

**A3 Thinking (A3-мышление)** – это методика решения проблем и управления проектами, разработанная в Toyota, центральным инструментом которой является **отчёт формата A3**. Свое название метод получил от стандарта бумаги A3 (≈29×42 см), на одном листе которой компактно излагаются все ключевые аспекты: **описание проблемы, анализ ее причин, план действий (контрмер) и план внедрения решения**.

Формат A3 вынуждает автора быть предельно чётким и логичным – на одном листе должно уместиться всё от формулировки проблемы до намеченного плана "кто-что-когда" для реализации решения. Однако **A3 – это не просто шаблон отчёта, а полноценный управленческий процесс**. В Toyota отчёты A3 стали стандартным способом совместного решения проблем, обучения и принятия решений.

Типичный **процесс A3** выглядит так: подчинённый (например, руководитель группы или инженер) получает от руководителя задачу решить определённую проблему. Он собирает данные, анализирует ситуацию на месте (гемба), формулирует **текущее состояние и целевое состояние**, выявляет **основные причины проблемы**, предлагает **несколько вариантов контрмер**, затем обосновывает **лучшее решение** и составляет подробный **план внедрения**. Все эти шаги отражаются в структуре A3-отчёта – обычно в виде разделов:

1) Фон (контекст и мотивация улучшения),

2) Текущее состояние,

3) Цель (требуемый результат),

4) Анализ причин,

5) Рекомендации (контрмеры),

6) План внедрения (что, кто, когда),

7) Проверка и последующие шаги (как будем контролировать и закреплять улучшение).

Отчёт обсуждается с наставником/менеджером в ходе серии диалогов. **Главная ценность A3 – в этом диалоге и совместном мышлении**, которые происходят вокруг конкретного документа. Менеджер направляет исполнителя вопросами, заставляя глубже анализировать данные и обосновывать выводы, тем самым обучая его методологии *lean*-менеджмента на практике. В итоге A3 служит одновременно и инструментом решения проблемы, и инструментом **развития сотрудников**: решая реальную задачу, человек осваивает стандарты системного мышления Toyota. Не случайно говорят: *"каждый A3 – это маленькая история PDCA"*, которую автор должен убедительно рассказать на одной странице.

В *Toyota* практика A3 стала неотъемлемой частью культуры. Начиная с 1980-х годов компания целенаправленно внедряла A3 как основный метод управления проектами и проблемами вне производства (в офисных и инженерных подразделениях). Постепенно **"A3-мышление" пронизывает всю компанию**, заменяя традиционные совещания и многословные отчёты лаконичными A3. Каждое значимое предложение, анализ или план улучшений оформляется в формате A3, что дисциплинирует мысль. **Решения принимаются не на основе должностей или мнений, а на основе фактов, изложенных в A3-документе**. Отчёт A3 фокусирует обсуждение на том, *что является правильным решением для компании*, а не *кто прав*. Такой подход радикально изменяет стиль принятия решений: **вместо "top-down" или "bottom-up" появляется совместное вырабатывание решения на основе объективных данных с *гемба***.

В культуре Toyota считается, что **право предложить и реализовать решение нужно "заслужить" качеством проведённого анализа** – если ты показал на A3-плане чёткое понимание проблемы и подкрепил его фактами, тебе доверят внедрить изменения. Благодаря этому **A3-методика повышает зрелость управленческих решений**. Руководители перестают выступать в роли всезнающих указателей – вместо этого они наставляют подчинённых в анализе, помогая им самим прийти к оптимальному решению. Это вовлекает сотрудников в процесс улучшений и укрепляет в компании культуру, где **каждый учится мыслить как проблемоопределитель и решатель**, а не просто исполнитель приказов.

Сегодня метод A3 принят повсеместно далеко за пределами Toyota: его используют в компаниях от **Airbus до Amazon** для проектов улучшения, в сфере услуг и даже в образовании и здравоохранении (например, больницы применяют A3 для повышения качества процессов ухода за пациентами). Везде он служит инструментом **структурированного мышления и коммуникации**, помогающим не скатиться к поспешным решениям, а последовательно пройти путь от проблемы к стабильно работающему решению.

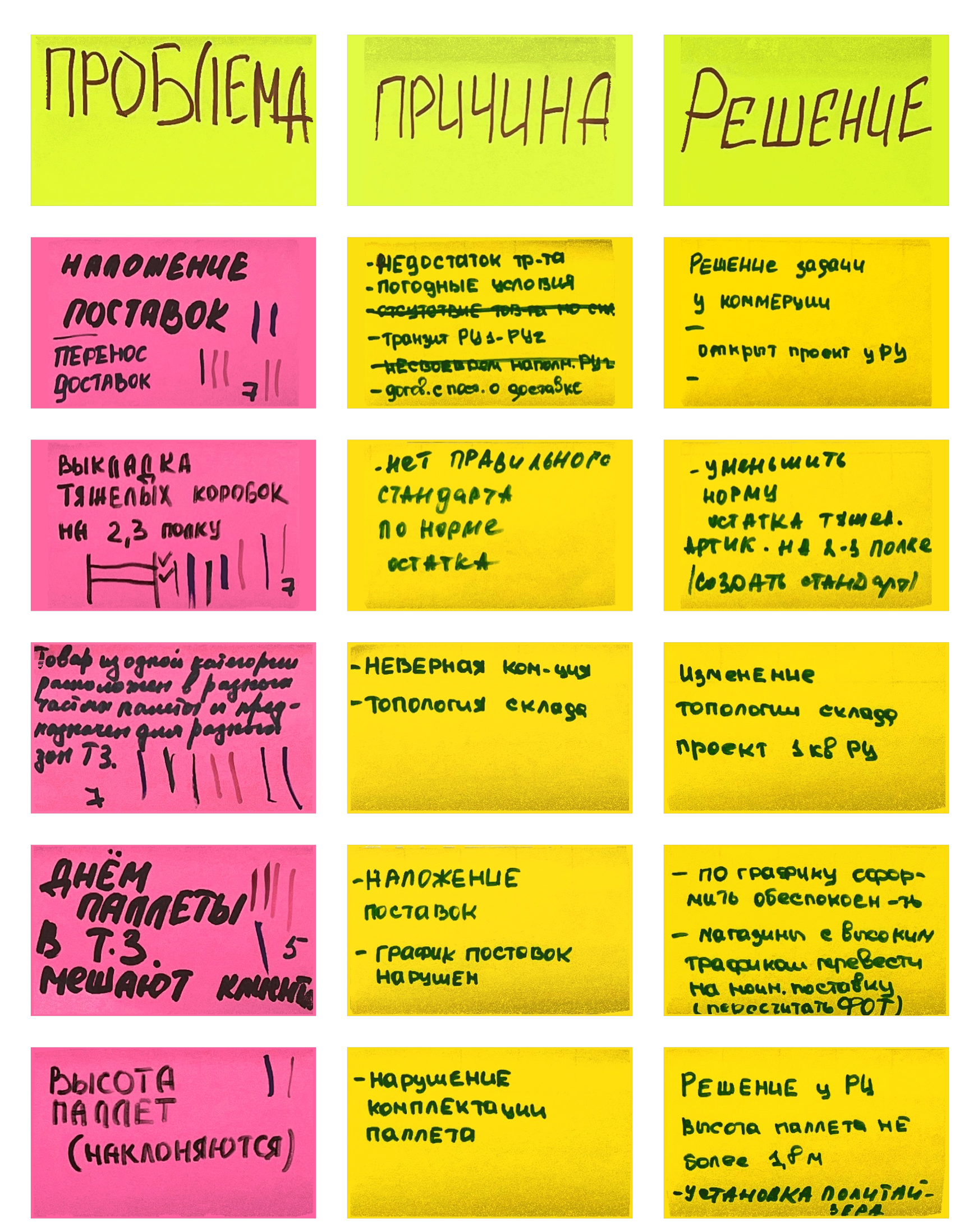

### Метод 3C (Concern – Cause – Countermeasure)

Метод **3C** – это компактный формат **оперативного решения проблем по схеме "Проблема (Concern) – Причина (Cause) – Контрмера (Countermeasure)"**. По сути, 3C представляет собой **мини-A3**: на одном листе (часто формат А4) кратко фиксируются три ключевых элемента – описание проблемы, выявленные коренные причины и запланированные действия по их устранению.

Метод 3C широко используется на местах – в производственных цехах, сервисных отделах, ИТ-командах – для **быстрого и структурированного реагирования на возникающие отклонения**. Основные шаги процесса 3C:

1. **Concern (Проблема)** – ясно определить, *что именно случилось или что идёт не так*. Требуется сформулировать проблему конкретно, с указанием фактов (например: "На линии №3 уровень брака за неделю вырос с 1% до 5%"). Чёткое описание гарантирует единое понимание в команде.

2. **Cause (Причина)** – проанализировать и выяснить **глубинные причины возникшей проблемы**. На этом этапе команда обычно проводит обсуждение, применяет «5 Почему» и другие методы анализа, чтобы добраться до корня. Важно не остановиться на первом же объяснении, а проверить, *почему произошел этот сбой и что к нему привело в системе* (например, выяснить, что рост брака вызван неверной настройкой оборудования после техобслуживания, которая, в свою очередь, стала возможной из-за отсутствия чек-листа настроек).

3. **Countermeasure (Контрмера)** – разработать и запланировать **конкретные действия, направленные на устранение выявленных причин**. Контрмеры должны непосредственно бить в корень проблемы, а не маскировать симптомы. Например, решение может включать корректировку инструкции по техобслуживанию и дополнительный тренинг персонала, если установлено, что причиной брака была неправильная перенастройка станка.

Методика 3C ценна своей **простотой и наглядностью**. 3C-форму легко заполнить прямо на производственном совещании или на утренней оперативке: команда совместно отвечает на три главных вопроса (в чём проблема, почему произошла, что мы будем делать) и фиксирует договорённости. **Визуальная управляемость** – большой плюс 3C: такие карточки часто вывешивают на стенде на рабочем месте, ведут их в электронных трекинг-системах или досках улучшений. Например, компания *Rolls-Royce* использует 3C-формы как ключевой инструмент визуального менеджмента для решения проблем: каждая выявленная на линии неполадка заносится на доску 3C, где видны ее статус и ответственный за контрмеру.

Метод 3C часто дополняется четвертым "C" – **Check (Проверка)** или **Confirm (Подтверждение)** – когда по прошествии времени команда возвращается к проблеме и проверяет, действительно ли контрмеры сработали и проблема не возникает снова. Такой цикл называют 4C (Concern-Cause-Countermeasure-Check) и он фактически эквивалентен одному проходу PDCA в миниатюре.

Благодаря своей гибкости, 3C применяется **в самых разных сферах**. В производстве – для ежедневного решения локальных проблем качества и простоев; в ИТ – для оперативного разбора инцидентов (например, сбой в сервисе: выяснить причину и меру, предотвратить повторение); в административных процессах – для устранения выявленных узких мест (скажем, задержек в обработке документов). Главное – привить привычку не закрывать проблему, пока не заполнены все "3C": что случилось, почему, и что мы сделаем, чтобы этого не повторилось. При такой дисциплине организация учится **быстро реагировать, но не торопиться с выводами без фактов**.

### «Кобэцу кайдзен» (Кобецу Кайдзен) – адресный кайдзен

**Кобецу Кайдзен** (яп. 個別改善) переводится как **"фокусное улучшение"** или "адресный кайдзен". Это одна из основных практик **Total Productive Maintenance (TPM)** – всеобщего продуктивного обслуживания. Если классический *кайдзен* подразумевает непрерывные мелкие улучшения повсюду, то *Кобецу Кайдзен* фокусируется на **конкретной проблемной области или оборудовании**, чтобы добиться радикального улучшения показателей. Цель – шаг за шагом устранить все хронические "потери" и достичь показателей **«ноль аварий, ноль дефектов, ноль простоев»**.

В рамках Кобецу Кайдзен формируется **кросс-функциональная команда** (например, инженер по оборудованию, оператор, специалист по качеству), которая берёт конкретную проблему – скажем, частые неполадки станка или низкую эффективность линии – и проводит углубленный анализ. Команда собирает данные о сбоях, использует инструменты **анализа "16 видов потерь"** в оборудовании, рассчитывает показатели эффективности (например, OEE/OPE – общее оборудование/производственная эффективность) и выявляет узкие места.

Затем применяется всё тот же подход *"проблема-причина-контрмера"*: разбираются причины ключевых потерь (почему происходят остановки, отказы, брак), устраняются коренные причины с помощью технических и организационных мер, после чего результаты закрепляются стандартами. Это часто требует **нескольких итераций PDCA** и тесного взаимодействия разных отделов – производства, обслуживания, технологов и т.д.

**Отличие Кобецу Кайдзен – в масштабе и глубине проработки проблемы**. Если 3C нацелен на решение одиночного инцидента, то Кобецу Кайдзен – на системное улучшение, затрагивающее сразу несколько аспектов. Например, кейс из сталелитейной промышленности: на одном заводе Jindal Steel команда применила Кобецу Кайдзен к проблеме низкой эффективности участка. В ходе проекта проанализировали **16 видов потерь** на этом участке, выявили главные "пожиратели эффективности" и последовательно устранили их (наладили профилактику по слабым местам, обучили операторов, улучшили качество сырья). В результате **потери снизились, OPE (общая эффективность завода) пошла вверх**, что внесло вклад в прибыльность предприятия.

Кобецу Кайдзен очень тесно связан с **анализом коренных причин**. В отчётах по Кобецу-проектам особое внимание уделяется проведению **"Why-Why анализа"** (многократного "почему") для каждого типа потерь, чтобы ни одна причина не осталась неизвестной. Такой доскональный анализ требует времени, зато **результат – кардинальное улучшение, а не временный эффект**.

Показательно, что в философии TPM Кобецу Кайдзен называют "тактическим инструментом" для повышения показателей оборудования, противопоставляя его «просто анализу ради анализа». Это подчёркивает баланс: с одной стороны, глубина (докопаться до сути), с другой – фокус на достижении измеримого улучшения KPI.

Практика Кобецу Кайдзен характерна прежде всего для промышленности (машиностроение, химические заводы, пищевое производство и др.), где эффективность оборудования критична. Например, на заводах *Toyota* подобные проекты проводятся для сложных узлов – команда может целый месяц заниматься одним станком, чтобы увеличить его доступность с 85% до 95%, устранив корень частых мелких простоев. Однако принципы Кобецу Кайдзен применимы и в сервисных процессах: например, в логистической компании можно выделить проект по сокращению времени доставки на конкретном проблемном направлении, проанализировав задержки и устранив причины (неэффективный маршрут, сбои ИТ-системы, ошибки в документах и т.п.).

В любом случае метод требует **сильной вовлечённости руководства и персонала** – TPM вообще опирается на участие всех сотрудников, культивируя чувство ответственности за оборудование и процесс у каждого оператора. Поэтому помимо технических результатов (улучшение показателей) Кобецу Кайдзен приносит и культурные: люди учатся работать в межфункциональной команде, совместно решая проблемы, ценят достигнутые "ноль дефектов/ноль простоев" и стремятся их удержать.

## Сравнение методов «Проблема-Причина-Решение»

Для наглядности сведём ключевые особенности рассмотренных методов в таблицу:

| Метод | Назначение и сфера применения | Ключевые особенности и подход |

| --- | --- | --- |

| **PDCA** (Планируй-Делай-Проверяй-Действуй) | Универсальный цикл улучшения процессов и решения проблем. Применим на всех уровнях – от рабочих мест до стратегии. | Итеративный научный подход: сформулировать гипотезу решения, протестировать в малом масштабе, проверить данные, внедрить или скорректировать. Обязательная проверка результатов (**Check**) предотвращает поспешные решения. Интегрирован с инструментами поиска причин (5Why, диаграмма Исикавы) для устранения **коренных причин**, а не симптомов. |

| **A3 Thinking** (отчёт A3) | Структурированный метод решения сложных проблем и коммуникации решений, изначально разработан в Toyota. Особенно полезен в проектной работе, управлении качеством, улучшении бизнес-процессов. | Использует шаблон отчёта на листе A3, куда помещается всё: от **описания проблемы и анализа текущего состояния до плана внедрения контрмер**. Предполагает наставнический диалог менеджера и исполнителя при разработке A3, тем самым сочетает **решение проблемы с обучением** персонала. Обеспечивает принятие решений на основе фактов с *гемба* и вовлечение всех заинтересованных сторон (консенсус). |

| **3C** (Concern-Cause-Countermeasure) | Компактный формат для оперативного решения конкретных проблем на рабочем месте. Применяется в производстве, сервисе, ИТ и офисных процессах для инцидентов и мелких отклонений. | **Простой шаблон из 3 пунктов**: проблема – причина – действие. Позволяет быстро собрать командой факты и договориться, что делать, избегая хаотичного "залатывания дыр". Фокусируется на **одной причине** (или наборе причин) конкретного инцидента и ее устранении. Часто является частью системы ежедневного управления: 3C-карты вывешиваются на доски, обновляются по мере выполнения действий. Может расширяться до **4C** с добавлением этапа проверки результата (Confirm). |

| **Кобецу Кайдзен** (адресный кайдзен) | Методика TPM для масштабных улучшений в конкретной области (обычно оборудование или процесс) с целью устранения хронических потерь. Основная сфера – промышленность, но принципы применимы и в сервисах. | **Проектный подход**: межфункциональная команда глубоко анализирует все аспекты проблемы, применяя полный арсенал инструментов (OEE-анализ, "5 Почему", Pareto и др.). Ориентирован на достижение **значимого улучшения KPI** (производительность, качество, безаварийность) и приближение к целям «ноль потерь». Требует серии циклов PDCA и сильной вовлеченности персонала. Результат фиксируется в обновленных стандартах обслуживания/операций для удержания достигнутого. |

## Примеры внедрения в промышленности (индустрия)

**Промышленные компании** были первопроходцами во внедрении методов глубокого анализа проблем. Классическим примером является корпорация **Toyota**, разработавшая многие из этих подходов. На своих заводах Toyota сформировала культуру, где **каждое отклонение – это возможность обучения**. Вместо того чтобы наказывать за ошибку или быстро "закрывать" проблему, компания поощряет *разбор инцидента до корня*.

Например, описанный случай: на конвейере травмировал палец рабочий – вместо того чтобы списать на неосторожность, лично генеральный директор *Джефф Безос* (Amazon) провёл анализ «5 Почему» на месте. Но такой подход зародился именно в Toyota: любой несчастный случай или дефект продукции разбирается с помощью **генчи генбуцу** ("идти и смотреть на месте") и "5Почему", чтобы выявить системную причину и предотвратить повторение. Так, узнав о травме на конвейере, президент Toyota в Японии мог бы спуститься на линию и вместе с рабочими найти, что настоящий корень – отсутствие удобного места для личных вещей, из-за чего работник положил сумку на конвейер, что и привело к травме. **Контрмера** в таком случае – оборудовать специальные полки для вещей и обучить персонал, вместо того чтобы просто указать "не класть сумки" (то есть устранить условие, способствовавшее ошибке). Этот принцип "не виноват человек – виноват процесс" стал краеугольным камнем культуры безопасности и качества Toyota.

Другой пример – **повышение качества продукции**. На одном из заводов *Toyota* при росте дефектов деталей могли бы просто усилить финальный контроль или заменить партию компонентов. Но следуя принципу "причина → решение", команда качества запустила проект анализа: выявила, что дефекты связаны с колебаниями параметров станка, что, в свою очередь, происходило из-за нерегулярной калибровки. **Решение** оказалось неочевидным сначала – пересмотр графика профилактики оборудования и внедрение ежесменной проверки калибровки – но именно оно убрало причину, и уровень дефектов вернулся к нулю. Такой подход требует больше времени на этапе анализа, зато экономит ресурсы в долгосрочной перспективе, устраняя повторные браки.

Кроме Toyota, в 1990-2000-х годах многие промышленники переняли эти практики. **Danaher**, американский промышленный конгломерат (приборостроение, медицина), прославился тем, что сумел **адаптировать принципы Toyota** и даже обогатил их своим опытом. В Danaher внедрена система **Danaher Business System (DBS)**, где на всех предприятиях группы стандартом является **ежегодно десятки кайдзен-событий** и постоянное решение проблем по PDCA. Когда Danaher покупает новую компанию, одной из первых инициатив становится обучение персонала **структурированному решению проблем** – от операторов до менеджеров.

Регулярно проводятся **Кайдзен-ивенты**: на неделю собирается межфункциональная команда (например, инженеры, рабочие, технологи, финансисты) и концентрируется на одной проблеме – скажем, снизить время переналадки станков или улучшить сервис для клиентов. За неделю они с помощью *lean*-инструментов (включая анализ причин) находят узкие места, внедряют улучшения и проверяют результаты тут же. Отличительная черта Danaher – личное участие высшего руководства: CEO и вице-президенты сами регулярно участвуют в таких командах. Они **"снимают пиджаки и звания" и вместе с рядовыми сотрудниками разбирают проблемы и внедряют решения на местах**, задавая тон всей организации. Это сильно мотивирует коллектив: люди видят, что руководство ценит их идеи и готово «замарать руки», лишь бы добиться улучшения.

Такая вовлеченность плюс системность (каждое улучшение проходит PDCA-цикл, измеряется эффект) позволили Danaher достичь выдающихся показателей – компания известна тем, что приобретаемые ею производства через пару лет начинают работать намного эффективнее, чем раньше, за счёт культуры DBS.

Можно привести пример: одно из подразделений Danaher – производитель медицинского оборудования – столкнулось с хронической проблемой срыва сроков поставки продукции. Вместо привычного шага "нанять больше людей или ускорить сборку" была собрана команда DBS для анализа. Они картировали процесс, обнаружили узкое место на этапе тестирования (приборы ждали в очереди на калибровку). Почему? Выяснили, что не хватает стандартов на последовательность тестов, техники часто переключались между задачами. **Контрмера**: внедрили стандартизированную процедуру тестирования и перекрестное обучение, чтобы каждый прибор проходил проверку без остановок. Результат – срок поставки сократился, и это решение оказалось устойчивым, потому что адресовало исходную причину (неэффективный процесс), а не симптомы (не просто наняли ещё людей на тестирование).

В промышленности подобных кейсов множество: *General Electric* внедрял "Work-Out" и Six Sigma, *Honeywell* и *Bosch* – свои системы непрерывных улучшений, везде суть сводилась к одному – **уход от "пожарного" стиля управления к диагностическому**. Там, где раньше главный инженер, видя проблему, сразу давал команду "исправить к утру!", теперь он сначала спрашивает: "а почему это произошло, что нам мешает работать правильно?". Такая сдвижка мышления имеет огромный эффект.

Исследование отмечает, что компании, применяющие **структурированные методы решения проблем, достигают более стабильных процессов и рост вовлеченности сотрудников** – операторы перестают бояться признавать проблемы, ведь знают, что их будут решать системно, а не искать виноватых.

## Примеры внедрения в сфере услуг

Методы "проблема-причина-решение" отлично зарекомендовали себя не только на заводах, но и в **сфере услуг и торговле**, где процессы не менее сложны и последствия ошибок критичны для клиентов.

Хрестоматийный пример – компания **Amazon**, гигант электронной коммерции и ИТ-сервисов. В Amazon с самого начала сформировалась культура, схожая с тойотаевской: **ориентация на долгосрочное решение, а не на сиюминутные метрики**. Основатель Amazon, Джефф Безос, известен своим вниманием к деталям и принципом "не винить людей, а исправлять процессы".

В одном из интервью описан случай на складе Amazon: сотрудник травмировал палец, попавший в конвейер. На собрании с руководством Безос лично встал к доске и провёл **разбор инцидента методом "5 Почему"**. Он последовательно задавал вопросы, пока не выяснилось, что работник поставил свою сумку на ленточный конвейер (воспользовавшись им как столом), конвейер неожиданно включился, и произошла травма. Но *почему* сумка была на конвейере? – Потому что рядом не было полки или другого места для личных вещей. Таким образом, **коренная причина** оказалась в организации рабочего места, а не в неосторожности человека. **Решение Amazon** после этого случая – оснастить все рабочие зоны безопасными местами для хранения личных вещей и внести это в стандарты.

Этот эпизод стал своего рода легендой: сотрудник Amazon, ранее стажировавшийся в Toyota, сразу понял, что Безос применил ту самую технику, которая лежит в основе TPS. Примечательно, что генеральный директор многомиллиардной компании тратит время на анализ причины травмы рядового сотрудника – это сигнал всей организации о важности культуры безопасности и улучшений. После таких историй любой менеджер Amazon знает: при проблеме нужно не "замять" или быстро найти виновника, а **"копать" до системной причины и исправлять процесс**.

Amazon также применяет методики анализа причин в своей **клиентской службе и операциях**. Например, когда обнаруживается повторяющаяся жалоба клиентов (скажем, повреждённые при доставке товары или сбои на сайте), компания инициирует так называемый **COE (Correction of Error) report** – по сути, внутренний A3-отчёт. В этом отчёте команда описывает проблему, собирает данные (сколько случаев, в каких условиях), анализирует коренные причины (например, дефекты упаковки или ошибка в программном коде), предлагает **корректирующие меры** и планирует их внедрение. Такие отчёты проходят через высшее руководство. Важно, что **в Amazon запрещено просто винить человека** – всегда ищут, что в системе позволило ошибке случиться (недостаток обучения, неочевидный интерфейс, отсутствие проверки и т.д.). Это напрямую отражает принцип *"Focus on systems, not people"*, характерный для лучших практик root cause analysis.

Результаты говорят сами за себя: Amazon славится высокой надёжностью операций. Когда вы делаете заказ, вероятность ошибки или задержки минимальна, отчасти потому, что **каждый инцидент ранее был разобран и учтён в процессах**. За счёт такого подхода компания масштабировала бизнес до глобального уровня, сохранив контроль качества. Менеджеры Amazon в отзывах отмечают, что культура "Dive Deep" (одно из лидерских правил Amazon – "погружайся в детали") прививает привычку **всегда задавать вопросы и не довольствоваться поверхностными объяснениями**. Это и есть проявление принципа "проблема-причина-решение" в сфере услуг.

Другой пример – **сфера здравоохранения**. Больницы и клиники всё активнее внедряют лин-подходы, понимая, что цена ошибок в медицинских услугах крайне высока. Например, в американской клинике *Virginia Mason* (Сиэтл) разработали систему Patient Safety Alert, где любой сотрудник, заметив потенциальную проблему безопасности пациента, должен немедленно сообщить, и начинается анализ причин.

В одном случае медсестра обнаружила, что регулярно возникают путаницы с дозировкой при переводе пациентов из реанимации – дозы лекарств передавались устно и иногда терялась точность. Вместо указания "быть внимательнее" команда Virginia Mason применила A3-подход: выяснила корень проблемы (отсутствие стандартизированного письменного протокола передачи информации). **Контрмера**: ввели письменный чек-лист для передачи пациента, по которому вместе проходят врач и медсестра. Это решение решило проблему, потому что убрало первопричину (неполная коммуникация). Подобные кейсы в медицине – иллюстрация, как глубокий анализ предотвращает ошибки, спасающие здоровье и жизни.

В **финансовых сервисах** и телекоммуникациях Lean-подходы также прижились. Банки применяют "коренной анализ" для разбора жалоб клиентов или сбоев: вместо того чтобы просто компенсировать разово клиенту неудобство, лучшие банкиры спрашивают – почему произошла задержка перевода, почему система дала сбой, и инициируют проект улучшения процесса.

Компании вроде **American Express** сообщают, что использование метода "5 Почему" в службе поддержки позволило существенно сократить повторные обращения клиентов, поскольку каждая причина проблем (например, непонятная формулировка в выписке счета, из-за которой клиенты звонят уточнить) была выявлена и исправлена в самом продукте/процессе.

Таким образом, в сфере услуг принцип "Проблема → Причина → Решение" часто проявляется как **стратегия повышения качества обслуживания и удовлетворённости клиентов**. Организации, ориентированные на долгосрочные отношения с клиентами, понимают: лучше вложиться в улучшение процесса сейчас, чем потерять доверие из-за повторяющихся ошибок. **Культура непрерывного улучшения**, родившаяся на заводском цеху, сегодня служит и на "фронте" сервиса – от складов и колл-центров до больничных палат.

## Применение в административных процессах

Не менее интересно влияние этих методов на **административные и управленческие процессы** – то есть работу офисов, государственных учреждений, бэк-офисных служб компаний. Исторически офисная среда сопротивлялась строгим методикам улучшений, считая, что творческую или рутинную административную работу трудно стандартизировать. Однако примеры последних лет доказывают обратное: **принцип глубокого анализа проблем универсален** и приносит пользу даже в бюрократических процедурах.

В **госсекторе** одним из пионеров стала администрация штата Вашингтон (США). Столкнувшись с затяжными сроками оказания госуслуг, власти штата запустили программу Lean Washington. В результате десятки процессов – от выдачи лицензий до обработки заявлений на льготы – были перестроены на основе анализа причин задержек.

Например, процесс выдачи разрешения на строительство сократился с нескольких месяцев до нескольких недель после того, как межведомственная команда на **A3-карте выявила узкие места и устранила лишние шаги и дублирование работы**. Ключом было то, что они не просто ввели норматив "делать быстрее", а разобрались **почему** каждый этап занимал столько времени (выяснились, например, отсутствие обмена данными между двумя департаментами, требовавшее печати и пересылки документов – устранили внедрением ИТ-системы). Благодаря таким проектам граждане стали получать услуги быстрее, а сотрудники – чётко понимать свои процессы и видеть смысл улучшений.

Пример национального уровня – **Правительство Канады**. Один из федеральных департаментов провёл Lean-проект для ускорения процесса выдачи грантов и субсидий внешним организациям. Исходно бюрократический цикл от подачи заявки до выдачи денег занимал **24 недели**, причём сотрудники сами страдали от авральной работы к дедлайну и жалоб заявителей.

Проведя анализ (поток карты процесса, опрос сотрудников, выявление причин задержек на каждом шаге) и реализовав ряд улучшений (устранение лишних согласований, параллельная обработка этапов, ясные инструкции для заявителей), департамент достиг впечатляющего результата – **сократил цикл с 24 недель до 7 недель** без увеличения нагрузки на персонал. Более того, за время проекта **удовлетворённость и моральный дух сотрудников выросли** на 300%, поскольку теперь работа протекала гладко, без хаоса и ночных авралов.

Этот кейс наглядно показывает: разобрав административный процесс и устранив коренные причины его неэффективности, можно достичь *и* целей организации (более быстрый сервис), *и* повысить мотивацию служащих, избавив их от бессмысленной перегрузки. Впоследствии опыт Канады перенимали и другие страны, запускающие программы "Lean Government".

В **корпоративных офисах** методы вроде A3 и 5Why тоже нашли применение. Например, в компании **Intel** подразделение кадров столкнулось с проблемой высокой текучести новых сотрудников. Вместо того чтобы просто усилить найм или поднять зарплаты, HR-менеджеры решили провести **коренной анализ причин ухода**. Собрали данные: на каком этапе люди увольняются, почему указывают в интервью при уходе.

Выявили несколько системных причин – недостаточное вводное обучение (новички чувствовали себя потерянными), перегруженность наставников и менеджеров, и как ни странно, банальная проблема с задержкой оборудования (новый сотрудник мог неделю ждать ноутбук и рабочего доступа, сидя без дела, что создавало негатив с начала). Рассмотрев всё на A3, HR команда предложила контрмеры: пересмотреть программу онбординга (четкая 2-недельная программа обучения и адаптации), назначить доп. кураторов, улучшить ИТ-процесс выдачи оборудования заранее. Руководство утвердило план, и через полгода текучесть новых сотрудников заметно снизилась.

Здесь тоже видно: подход "причина-решение" привёл к неочевидным, но действенным мерам, тогда как простое "повышение зарплат" могло не затронуть истинных источников неудовлетворённости.

Важно отметить, что **административные улучшения требуют культурных изменений**. Часто в офисах сотрудники поначалу скептически относятся к анализу – "мы и так заняты, некогда рисовать эти схемы". Поэтому лидеру изменений нужно демонстрировать пользу: начинать с небольших побед (например, решить наболевшую проблему отдела с помощью 3C/A3 и показать улучшение). Со временем люди видят, что **структурное решение проблем облегчает им жизнь**, и втягиваются. Появляются доски визуализации в офисах, где команды маркетинга или бухгалтерии также клеят стикеры "проблема – причина – действие" и еженедельно обсуждают прогресс, как когда-то это делали только на заводах.

Таким образом, в административной сфере методы "диагностики проблемы" помогают бороться с традиционными "болезнями" бюрократии: долгими сроками, бумажной волокитой, отсутствием ответственности. Стоит один раз глубоко вскрыть процесс, как часто обнаруживается, что **"бумажная задержка" имеет конкретные устранимые причины** – будь то лишние согласования, неясные инструкции или узкие места нагрузки. Устраняя их, организации делают управление более гибким и эффективным. А главное – меняется мышление самих работников: вместо привычного "так было всегда" они начинают спрашивать "как мы можем сделать лучше?".

## Влияние на культуру компании и зрелость управления

Внедрение принципа «Проблема → Причина → Решение» не только улучшает отдельные процессы – оно **трансформирует культуру управления и повышает зрелость принимаемых решений** на всех уровнях организации.

Во-первых, развивается **культура непрерывного улучшения и обучения**. Когда менеджмент перестаёт требовать мгновенных ответов и вместо этого поощряет анализ, сотрудники чувствуют себя более вовлечёнными. Каждый участник процесса – от рабочего до директора – получает возможность *внести вклад в улучшение*, поделиться наблюдениями с места и быть услышанным.

В Toyota это выражено принципом *"оспаривать статус-кво"* для каждого работника: если ты видишь проблему, **остановись, сообщи и помоги разобраться**, а не проходи мимо. В результате рождается **атмосфера доверия**: проблемы не скрываются, их совместно решают. Сотрудники начинают гордиться тем, что не просто тушат пожары, а делают систему лучше. Например, упомянутый Lean-проект в канадском госдепартаменте привёл к огромному росту морального духа команды (на 300%↑) именно потому, что люди *увидели смысл и результат* своей аналитической работы – процесс стал быстрее на 74%.

Во-вторых, **лидерский стиль** смещается от авторитарного к наставническому. Руководитель в культуре глубокой диагностики – это не пожарный начальник с кнутом, а скорее **коуч**, который учит команду правильно думать. Вспомним практику A3 в Toyota: там менеджер считает своей задачей *вырастить мышление у подчинённого*, а не дать ему готовое решение.

Такой подход меняет и отношения: вместо страха наказания – совместный разбор, вместо указаний – вопросы. Конечно, это требует от руководителей новых навыков (умения задавать правильные "почему?", терпения в работе с фактами), но отдача – более самостоятельные и компетентные сотрудники. Недаром слоган Lean: *"Лидер растит новых лидеров"*.

В Danaher эту идею тоже культивируют – руководители лично участвуют в кайдзен, подавая пример скромности и открытости. CEO Danaher прямо говорит: *"Наши лидеры заходят на производство, забыв о своих должностях, и вместе с командой работают над улучшением – вот о чём наша культура"*. Это ломает традиционные барьеры и **усиливает взаимное уважение** – рабочие видят, что начальство ценит их опыт, а начальники получают реальное знание ситуации "на земле".

В-третьих, принятие решений становится **более обоснованным и зрелым**. В культурах, где укоренены PDCA и A3, решения не принимаются "с кондачка" или исключительно на основании интуиции начальника. Каждое серьёзное решение, как правило, проходит стадию анализа и пилотирования. Это повышает **качество управленческих решений** – меньше просчётов, меньше откатов.

Например, когда компания решает внедрить новую технологию, она делает не сразу массовый запуск, а PDCA-цикл: планирует, тестирует в одном подразделении, собирает данные, только потом масштабирует. Тем самым избегают крупных провалов (вложений в непродуманные ИТ-системы, резких организационных изменений без понимания последствий и пр.). Решения становятся **доказательными**, опираются на цифры и эксперимент. Это и есть показатель зрелости: управленцы действуют как ученые – выдвинули гипотезу, проверили, убедились, что работает, – и лишь затем вкладывают ресурсы по-крупному.

Более зрелые решения также означают **стратегичность вместо тактики**. Быстрые фикс-решения часто ориентированы на то, чтобы поскорее закрыть проблему (например, дать скидку недовольному клиенту – но корень-то, почему он недоволен, остаётся). В организации с культурой root cause вместо этого спросят: *а что нам это даст через год? Решает ли это системный вопрос?*. Если нет – значит, нужно искать другое решение. Такой стратегический подход ярко проявился, к примеру, в компании *Toyota* в 2009-2010 годах, когда произошёл скандал с отзывом автомобилей (проблема «непреднамеренного ускорения» машин). Вместо пиар-ходов Toyota развернула огромный аналитический проект, выясняя все возможные причины (от электронного дросселя до ковриков под педалью), сотрудничала с независимыми экспертами. В итоге коренная причина (частично механическая, частично человеческий фактор) была установлена, приняты меры – и доверие к бренду удалось вернуть. Здесь ставка на глубину анализа спасла компанию от потери репутации в долгосрочной перспективе.

В-четвёртых, организация приобретает **более гибкую и адаптивную культуру**. Когда у людей натренирован навык анализировать и учиться, они менее подвержены панике при новых вызовах. Столкнувшись с неожиданной ситуацией (новый конкурент, технологический сбой, кризис), такая компания скорее соберёт команду, быстро изучит корни проблемы и придумает решение, чем будет хаотично метаться. **Культура непрерывного улучшения = культура устойчивости**. Пример – японская компания *Toyota* после землетрясения 2011 года сумела за считанные недели перепроектировать цепочки поставок, потому что у нее были отработаны команды анализа и улучшения. Аналогично, банк, практикующий регулярный RCA, при сбое ИТ-системы не впадает в ступор, а чётко действует по протоколу: собрать факты, изолировать причины, пофиксить, проверить – и затем улучшить ИТ-инфраструктуру, чтобы предотвратить повтор. **Отсутствие паники и фокус на решение** – прямое следствие культуры, где проблемы не наказуемы, а являются объектом изучения.

Наконец, практики глубокого анализа позволяют **избежать многих ошибок традиционного менеджмента**. В классическом иерархическом стиле часто процветают явления: "стрелочничество" (переложить вину), принятие решений "по наитию" одного лидера, игнорирование сигналов снизу, самоуспокоенность ("если проблема не кричит, не будем трогать"). Все они чреваты дорогостоящими провалами. Культуры же, воспитанные на A3 и PDCA, прививают прямо противоположное:

- **Прозрачность и фактология**: все данные выкладываются на стол, проблемы видны, решения обосновываются фактами, а не мнением авторитетов.

- **Ответственность вместо поиска виноватых**: если сбой – важно, *что* пошло не так, а не *кто*. Это снижает страх и повышает готовность людей сообщать о проблемах сразу, не скрывая.

- **Дисциплина в выполнении договорённостей**: раз уж нашли коренную причину и наметили решение, его доводят до конца, внедряют стандарт и отслеживают, сработало ли. В традиционном менеджменте нередко "сдуваются" на этапе реализации (решение объявили, но не проконтролировали) – здесь же цикл PDCA заставляет замкнуть контур ("Act" – зафиксировать улучшение или вернуться на новый круг, если не достигли цели).

- **Развитие сотрудников**: практика показывает, что когда работники вовлечены в анализ и решение проблем, они растут профессионально, начинают видеть картину шире. Это создает кадровый резерв мыслящих людей. В противоположность этому, культура "делай, как я сказал" оставляет сотрудников в пассивной роли, и компания теряет их потенциал.

В целом, эффект внедрения принципа "Проблема-Причина-Решение" – это **переход организации на новый уровень зрелости**, когда проблемы больше не воспринимаются как нечто постыдное или фатальное, а становятся управляемой частью работы. Компания учится *распознавать симптомы, лечить "болезнь", а не временно сбивать жар*. Такая культура высоко ценится: исследования подтверждают, что компании с развитой системой решения проблем опережают конкурентов по эффективности и инновациям, ведь у них не утекают силы на борьбу с повторяющимися сбоями – эти силы идут на развитие нового.

## Ошибки традиционного менеджмента: от борьбы с симптомами к поиску причин

Традиционный стиль менеджмента часто стремится к **быстрому устранению видимого симптома**, не копая глубоко до корня проблемы. Менеджеры под давлением срочных KPI и краткосрочных результатов принимают **«очевидные» решения**, которые облегчают боль здесь и сейчас, но не решают проблему системно. Классический результат – **возврат проблемы** в более тяжелой форме или возникновение новых проблем как побочный эффект. Не даром в системном мышлении есть закон: *«Сегодняшние проблемы – это вчерашние решения»*.

Ниже приведены характерные примеры такого **симптоматического** подхода и почему он ошибочен:

- **Упущенные сроки поставок (низкий OTD)**. Когда доля заказов, отгружаемых вовремя (On-Time Delivery, OTD) падает, традиционный менеджер может решить **увеличить складские запасы** готовой продукции, чтобы всегда было чем отгрузить. В краткосрочной перспективе это может улучшить OTD, но настоящие причины (несогласованное планирование, сбои производства, задержки от поставщиков и пр.) остаются невыявленными. К тому же рост запасов создает новые проблемы – замороженные деньги, расходы на хранение, устаревание товара. В лин-управлении такая мера рассматривается как *«бинт на рану»*: **избыточные запасы лишь маскируют неэффективности** процесса. Правильнее наоборот – **сократить запасы, чтобы проблемы "всплыли" и их можно было устранить в корне**.

Так, Lean-философия учит, что **запасы скрывают проблемы**, а их сокращение фокусирует внимание на истинных узких местах. Например, компания Danaher (известный последователь подхода Toyota) на заводе Jacobs Vehicle (Jake Brake) *вместо наращивания запасов* внедрила системное улучшение процессов – и добилась повышения своевременной отгрузки с <20% до >99%, **одновременно радикально сократив запасы** (оборотность запасов выросла с 2 до 25). Это пример, как устранение причин (налаживание производственного потока) лучше, чем поверхностное решение (складирование продукции).

- **Падение качества продукции.** Традиционный подход в таком случае – усилить **финальный контроль**: добавить этапы инспекции, найм дополнительных контролеров ОТК, сортировка брака. Но это борьба со следствием (дефекты на выходе), а не с причиной. Проблемы, вызывающие дефекты (нестабильный процесс, неподготовленный персонал, неисправное оборудование), остаются и продолжают генерировать брак. В итоге – рост затрат на контроль и переделку, но не улучшение самого качества.

Противоположно, **зрелая культура качества** (например, система *jidoka* в Toyota) требует **останавливать процесс при малейшем подозрении на дефект**, разбираться немедленно и предотвращать повторение. На заводах Toyota действует знаменитый шнур **андон**: любой рабочий имеет право (и обязанность) дернуть шнур и остановить линию, если что-то идет не так. Мастер сразу приходит, команда анализирует *почему* возникло отклонение, и вместе они устраняют не только дефект, но и его источник. **Ни один дефект не проползет дальше по конвейеру**, и со временем качество растет за счет тысяч мелких улучшений процесса. В краткосрочном плане остановки снижают выпуск, но стратегически качество и эффективность только выигрывают – именно так Toyota из производителя посредственных авто в 1960-х стала мировым эталоном качества к 1980-м.

- **Падение продуктивности/выработки.** Ситуация: план не выполняется, производство отстает. Шаги «старой школы»: ввести **сверхурочные, ускорить конвейер, "пригнать" больше рабочих или оборудования**. Все это – опять-таки меры *"на поверхности"*. Если причина отставания – например, сбои из-за частых переналадок, простоев или неоптимальной организации труда – то простой "навал рабочей силы" лишь увеличит затраты, а не устранит корень проблемы. Более того, **форсирование производства ценой переработок** приводит к усталости, новым ошибкам и браку, а ускорение линии – к накоплению незавершенного производства и хаосу.

Современные методики (TPM – тотальное обслуживание оборудования, Lean и выравнивание загрузки и пр.) предпочитают **отыскать узкое место**: может, один станок часто ломается (тогда решать его надежность), или технология требует долгих перенастроек (тогда внедрять быструю переналадку, SMED), либо план нереалистичен (тогда пересмотреть нормативы). Пример: на упомянутом заводе Jake Brake компания Danaher в 1988 г. имела продуктивность 3 единицы (условный индекс), а благодаря системному устранению потерь и балансировке потоков к 1999 г. подняла продуктивность до 35, сохранив практически тот же штат работников. **Рост в 10+ раз** достигнут не за счет «вгоняния» людей в сверхурочные, а через улучшения процессов (смена оснастки, поточное производство, профилактика простоев и т.д.).

- **Ошибки персонала, инциденты.** В традиционной культуре нередко ищут *«козла отпущения»*: если произошел сбой, первым делом пытаются выявить **и наказать виновника** (выговор, лишение премии, увольнение). Считается, что таким образом поддерживается дисциплина. Однако на практике страх наказания приводит к тому, что **проблемы начинают скрывать**. Персонал не сообщает о мелких сбоях, ошибки замалчиваются или приписываются внешним факторам. В итоге руководство получает розовую картину («все хорошо») – пока не грянет серьезная катастрофа. И тогда опять наказывается крайний, хотя настоящая причина могла крыться в плохо спроектированном процессе, недостатке обучения или нереалистичных нормах.

Современные компании уходят от обвинительной модели к модели *"just culture"* – культуры **справедливых и обучающих выводов из ошибок**. Принцип прост: **ошибка – повод улучшить систему, а не найти и покарать личность**, если только не было злого умысла или грубой халатности. Например, еще в 1980-х Эндрю Гроув в Intel ввел политику *«конструктивной конфронтации»* – поощрял открыто высказывать проблемы и оспаривать решения даже начальству. В Intel говорили: *«Мы спорим по сути дела, а не из-за должностей. Здесь любой сотрудник может спорить (в рамках дела) даже с генеральным директором»*. Создавалась атмосфера, в которой люди **не боялись докладывать о проблемах**, зная, что их услышат, а не уволят.

Toyota известна тем, что при обнаружении брака **никогда не обвиняет оператора**, вместо этого благодарят за выявление проблемы и совместно ищут *почему процесс позволил браку случиться*. Как следствие, люди не боятся тянуть андон-канат при любых отклонениях – иначе система бы не работала. В организациях с культурой непрерывного улучшения понимают: **если проблему скрыли, организация не научилась**, а если проблему выявили – это шанс стать лучше.

- **Искажение показателей и "палочная" дисциплина.** Еще одна беда традиционного управления – узкая концентрация на формальных метриках и целевых числах, без понимания *поведения системы*. Менеджеры требуют "любым путем" выполнить план по затратам, выходу, продажам – и получают "любые пути". Например, если ставится цель снизить закупочную стоимость материалов, отдел снабжения может закупить большую партию ради скидки. Цель выполнена (цена за единицу упала), **но склад завален лишними материалами**, которые замораживают деньги и могут устареть. Сотрудник сделал «что просили», хотя компании в целом стало хуже – типичный пример **локальной оптимизации**.

В лин-культуре показатели строят так, чтобы исключать подобные перекосы. В вышеупомянутом примере правильнее измерять не цену закупки, а *совокупную эффективность*: оборачиваемость запасов, полные затраты цепочки поставок. Кстати, Deming (основоположник TQM) прямо указывал: *«Уберите навязанные лозунги и срезание углов ради показателей»*. Он призывал **не ставить голые количественные цели без обеспечения метода их достижения**, потому что это толкает людей к манипуляциям и латанию симптомов. Гораздо важнее научить команду анализировать процессы и **достигать цели правильными методами**, а не хитростями ради галочки.

Чтобы перейти от описанных проблем к устойчивым улучшениям, организациям приходится менять **управленческую философию**. Ниже рассмотрим конкретно, как принцип «Проблема–Причина–Решение» меняет три ключевых аспекта культуры: подход к найму людей, **нормы и привычки** менеджмента в принятии решений, и отношение к ошибкам и неудачам.

## Новая культура найма: ценность умения решать проблемы вместо списка регалий

**Традиционный найм** менеджеров и специалистов часто ориентирован на **опыт решений**: предпочтение отдается кандидатам, которые «уже делали это прежде». Резюме оценивают по количеству реализованных проектов, лет стажа в отрасли, знанию готовых рецептов. Однако в культуре, нацеленной на коренные причины, работодатель ищет не *носителя шаблонных решений*, а **человека, способного мыслить, анализировать новую проблему и учиться**. Ведь каждую проблему нужно рассматривать критически, без шаблонов.

Во многих продвинутых компаниях изменилась **методика отбора** персонала. На собеседованиях моделируются реальные **кейсы-проблемы**, чтобы увидеть ход мыслей кандидата. Так, консалтинговая фирма McKinsey уже много лет проводит **case interview** – кандидатам дают деловую задачу и оценивают их структурное мышление и аналитический подход к решению. Это важнее, чем просто проверить знания индустрии.

В Amazon на интервью по принципу *Dive Deep* обязательно спрашивают: *«Расскажите о ситуации, когда вам пришлось глубоко копнуть, чтобы найти корень проблемы»*. Кандидат должен описать, **как он сам выявил проблему, проанализировал ее причины и довел решение до результата**. То есть фактически демонстрирует навык "Problem-Cause-Solution". Amazon явно заявляет, что ждет от кандидатов примеров самостоятельного обнаружения и устранения проблем, рассматривая это как признак **ownership и проактивности**.

Яркий пример – система найма в **Toyota**. Компания известна тем, что предпочитает растить руководителей изнутри, но и на начальные позиции отбор строгий. Toyota оценивает не столько узкие технические навыки (их можно натренировать), сколько **способность учиться и командно решать задачи**. Бывший тренер Toyota Трейси Ричардсон вспоминает, что при найме на завод ее гоняли по **симуляционным заданиям**, где нужно было выявлять проблемы на условной производственной линии и предлагать улучшения. Потенциальным сотрудникам специально закладывали *«проблемные ситуации»* и наблюдали, кто сможет увидеть отклонение и придумать, как его устранить.

**Пять ключевых компетенций Toyota при найме** – умение слушать, решать проблемы, работать в команде, проявлять инициативу и лидерский потенциал. Заметим, что как минимум три из них напрямую связаны с культурой проблемного мышления: **слушать и наблюдать (чтобы заметить проблему), решать проблемы (структурно и самостоятельно) и инициативно улучшать**. В Toyota верят, что *техническим аспектам они научат*, поэтому ищут людей с правильным складом ума: способных думать и стремиться совершенствовать процесс. Недаром говорят, **"нанимай по характеру – навыкам обучим"**.

Изменение акцента найма заметно и в практике многих других организаций: консалтинг (фокус на аналитике), технологические фирмы (проводят кандидатов через серии задачек/кейсов), компании лин-производства (оценивают "вайб" на **кайдзен** – готов ли человек непрерывно улучшать). Даже в госструктурах при внедрении Lean обращают внимание, чтобы лидеры команд были скорее **фасилитаторами улучшений**, умевшими задавать "пять почему", а не просто начальниками по стажу. В результате новая волна менеджеров приносит с собой культуру, где **нормальный вопрос – «в чем корень проблемы?»**, а не «кто виноват?» или «какое готовое решение есть?».

## Зрелый стиль менеджмента: новые нормы принятия решений и взаимодействия

Когда компания переходит на рельсы поиска причин, эволюционирует **вся атмосфера и этика управления**. Формируются новые **«правила хорошего тона»** для руководителей и команд. Вот какие черты отличают культуру зрелого менеджмента (по сравнению с традиционной):

- **Открытость и прозрачность информации.** Проблемно-ориентированная организация поощряет **говорить о проблемах вслух**. Сотрудники не боятся сообщить о сбое, а руководители – поднять неудобные вопросы. **"Drive out fear" (Изгоните страх)** – призывал Деминг в своих 14 принципах. Без психологической безопасности невозможно добиться честного анализа причин. В зрелой культуре существует понимание: *"No problems reported" = "No learning"*. Поэтому на совещаниях ожидаемо обсуждать не только успехи, но и пробелы.

Например, Amazon проводит еженедельные разборы метрик (WBR – Weekly Business Review), где **владельцы каждого показателя объясняют причины отклонений** и делятся планом коррекции. Это рутинный процесс, не «чП», и такая прозрачность привита сверху. Руководители Amazon верят: **чем скорее вскроешь корень проблемы, тем быстрее улучшишь сервис**. Аналогично, в *лин-производстве* есть практика *Hansei* (рефлексия): регулярное обсуждение, что пошло не так и чему научились.

- **Данные и факты, а не мнения и статусы.** Зрелый менеджмент опирается на **объективный анализ**, а не на авторитеты. Решения принимаются на базе *gemba facts* – фактов с места событий. Toyota ввела принцип *Genchi Genbutsu* («иди и посмотри своими глазами»): менеджер должен лично понять ситуацию на месте, прежде чем делать выводы. В Amazon один из лидерских принципов – *Dive Deep* («копать глубоко»): от руководителя ожидается умение **вгрызаться в данные, докапываясь до истинной первопричины**. Более того, Amazon прямо внедряет метод **"5 Why"** из арсенала Toyota: при проблеме спросить "почему" пять раз, пока не раскроется корень.

**Культура доказательности** отражается даже в формальностях: например, на совещаниях Amazon вместо слайдов готовят 6-страничный аналитический документ – чтобы все детали, причины и выводы были явны и зафиксированы. На фабриках с Lean-культурой у команд возле рабочих мест висят **A3-отчеты** по решению проблем – одностраничные схемы, где расписаны проблема, анализ причин (диаграмма Ishikawa, 5Why) и контрмеры. Все видят, что **решения вытекают из анализа**, а не из чьей-то интуиции.

- **Коллаборация, слом силосов.** Проблемы зачастую мультифункциональны, поэтому «лечить причины» вынуждает **рушить барьеры между отделами**. Деминг указывал: *"Break down barriers between departments"* – лишь совместная работа даёт цельное решение. В традиционной культуре разные подразделения могут перекладывать вину друг на друга (производство винит дизайн, продажи – маркетинг и т.д.). В современной – собирается **кросс-функциональная команда**, чтобы все взгляды были на столе.

Пример: в NUMMI (совместный завод GM и Toyota) одной из культурных революций стало то, что **инженеры, рабочие и менеджеры стали носить одинаковую униформу, питаться в одной столовой и парковаться на общих местах** – символически и физически убирая границы. Все – "одна команда" и равноправно участвуют в решении проблем. Там же ввели **консенсусное принятие решений** вместо прежней жесткой иерархии. Такая атмосфера *единого пространства* ускоряет выявление корней: люди из разных областей совместно строят *«дерево причин»* и видят взаимосвязи. В итоге находится **системное решение**, учитывающее все стороны, а не локальная заплатка.

- **Право голоса для каждого – идеи сверху вниз заменяются идеями снизу вверх.** В традиционной системе слово начальника – закон, и инициативы снизу часто тонут. Но для непрерывного улучшения важно вовлекать всех. **Кайдзен-культура** (как в Toyota, Danaher) дает сотрудникам инструменты и полномочия самим предлагать улучшения процесса. На Toyota действует активная **программа предложений**: тысячи идей от рабочих по оптимизации, которые внедряются. Каждое такое улучшение – решение какой-то локальной проблемы.

Руководитель здесь выступает скорее **коучем**, снимающим препятствия и поддерживающим инициативу, а не единственным источником приказов. Как сказал один из руководителей Toyota: *«Каждый сотрудник – эксперт на своем участке и имеет право остановить линию при проблеме»*. Такая уважительная обстановка (один из столпов **Toyota Way** – Respect for People) мотивирует людей не молчать, а **высказывать и решать**.

В Intel времён Гроува сходная установка: звание не защищает идею от критики, **идею оценивают по сути**, и любой может внести рационализаторское предложение. На практике это означает меньше тупиковых решений, принятых "наверху" в отрыве от реалий – ведь когда **каждый может указать на проблему**, решения становятся более обоснованными.

- **Долгосрочный взгляд и устойчивые решения.** Принцип «Проблема–Причина–Решение» сам по себе подразумевает ориентацию на **устранение проблемы навсегда**, а не затыкание дыр до следующего отчета. В зрелом менеджменте ценится **стратегическое мышление**: лучше потратить время и ресурс сейчас, но исключить повторения сбоя, чем каждые месяц тушить один и тот же пожар. Например, Amazon декларирует, что *"мы мыслим долгосрочно и не верим в «пластыри» на проблемы"*. Это зафиксировано в их принципе *Ownership*: каждый владелец процесса должен искать решение, полезное для бизнеса в целом и на перспективу, а не временно скрывать проблему.

В производственных системах Lean действует подход **"устрани корень – и ты выиграешь в будущем многократно"**. Как отмечалось в обсуждениях Lean-специалистов, **"бинты" (временные фиксы) часто обходятся дороже, чем остановить и починить как следует**. Поэтому в культуре зрелого менеджмента **в приоритете – качество и надежность процессов**, а не мгновенная продуктивность любой ценой. Это же отражено в первом пункте Деминга – *«Постоянство цели: думать о долгосрочном выживании и улучшении, а не о сиюминутной прибыли»*.

- **Лидерство через наставничество и пример.** Меняется и роль лидера. Если раньше «хороший начальник» – это строгий контролер и главный эксперт, то теперь **ценятся лидеры-учителя**. Они должны уметь сами разбираться в глубинных причинах (подавая пример) и развивать этот навык у команды. Deming в одном из принципов говорит: *«Менеджеры должны быть лидерами, а не надсмотрщиками»*. Практически это означает выйти из кабинета, пойти на участок, задать команде вопросы, помочь методически провести расследование проблемы.

Например, в Toyota руководители проводят много времени на *генба* (рабочем месте), лично участвуя в разборе проблем по методике *"спроси почему 5 раз"*. Такая поддержка формирует культуру, где **разбор причин – привычное дело**, и люди видят, что даже директор готов пачкать руки данными ради истины. В Intel культуре 80-х был лозунг "инженерные детали важны до вершины": Гроув знаменит своей внимательностью к деталям (его фраза – *«дьявол кроется в деталях»*) и требованием того же от подчиненных. То есть топ-менеджмент сам глубоко вникает в проблемы, что задает тон всей организации.

Все эти элементы – *гласность проблем, опора на данные, сотрудничество, вовлечение всех уровней, фокус на корень и обучение* – стали своего рода **этикетом зрелой управленческой культуры**. Если в старой парадигме "хорошим тоном" считалось показывать только успехи и держать видимость порядка, то в новой – **хороший тон** для менеджера: признать проблему, разобрать ее публично, пригласить коллег к поиску решения и **поделиться уроками**. Как образно говорят, *"в зрелой компании красные флажки (проблемы) ценятся выше, чем зеленые отчеты"*, потому что красный сигнал – это возможность стать лучше.

## Культура обращения с ошибками: учиться на промахах вместо наказания

Одним из наиболее разительных изменений при внедрении подхода «Проблема–Причина–Решение» становится **трансформация отношения к ошибкам и провалам**. Культура, где за ошибки наказывают, уступает место культуре, где ошибки рассматриваются как **ценный опыт** при условии их разбора. Основные черты новой культуры ошибок:

- **Психологическая безопасность и «нет страха сообщить».** Как уже отмечалось, Деминг указывал: *«Изгоните страх, чтобы каждый мог работать эффективно»*. Компании начали понимать, что без чувства безопасности люди будут скрывать проблемы. Поэтому в успешных преобразованиях обязательно работают над климатом: *ошибся – расскажи, что произошло, тебя поддержат в анализе*.

В **McKinsey** отмечают, что для экспериментирования и обучения необходима среда, где участники могут рисковать без страха репрессий. Сотрудник должен чувствовать: **"можно честно признаться, что сделано не идеально, и вместе мы улучшим"**. В Amazon провозглашают схожий принцип: когда что-то идет не так, главное – **понять, почему**, а не устроить разнос.

Например, в Amazon принято после крупных сбоев писать документ *COE (Correction of Error)*, где команда подробно описывает причину инцидента и меры, чтобы такое не повторилось. Этот документ обсуждается без обвинений персоналий – акцент на системных выводах. **Blameless Post-Mortem** – похожий подход практикуют в Google, Etsy и других современных IT-компаниях: разбора инцидента ради уроков, а не поиска виновных.

- **Обязательное извлечение уроков из каждой ошибки.** В зрелой культуре ни одна ошибка не должна пропасть зря. Если случилось отклонение, то **проводится ретроспектива**: что пошло не так, где система позволила этому произойти, как предотвратить. В Amazon об этом прямо сказано: *«Когда люди или команды не достигают цели, они разбираются, почему так произошло. А когда добиваются успеха – они тоже пытаются понять, почему удалось, чему это их учит. Мы всегда спрашиваем себя: что бы мы сделали иначе и что узнали?»*. То есть *любое событие – повод поучиться*.

Такой подход превращает всю компанию в **обучающуюся организацию** (concept of *learning organization*). Ошибки не повторяются десятилетиями, потому что каждый раз идут улучшения процесса. В японской терминологии есть *"хансей"* – глубокое осознание и покаяние за ошибку с твердым намерением исправиться. Компании вроде Toyota внедрили *хансей-культуры*: проект завершен – команда собирается на хансей-митинг обсудить, что можно было сделать лучше, даже если проект успешен. **Разбор и постоянное совершенствование** – норма.

- **Отсутствие культуры стыда.** Вместо того чтобы клеймить ошибшегося, им гордятся, если он смог извлечь урок. Как выразился эксперт по культурам Густаво Разетти: *"Ошибки и обучение идут рука об руку – нельзя иметь одно без другого. Поощряйте людей ошибаться умно, а не просто быстро"*. Ключевое отличие – **разделять ошибки на "умные" (от попытки улучшить, от нового подхода) и "небрежные" (от лености или нарушения явных правил)**. Первые – это фактически «инвестиция в обучение», вторые – действительно повод для корректировки дисциплины.

В компаниях с высокой толерантностью к *правильным* ошибкам даже вводят награды за самые полезные провалы. Например, Tata Group в Индии учреждала премию **«За лучший провал года»** – чтобы подчеркнуть ценность рискованных попыток. Идея: если сотрудник попробовал инновацию, она не сработала, но дала важные инсайты – это не повод его ругать, а повод похвалить за смелость и разобрать вместе добытые знания.

- **Институционализация процессов для предотвращения повторений.** Выученные уроки не оставляют в протоколах – их превращают в **изменения стандартов, процедур, тренингов**. Таким образом, каждая ошибка улучшает систему. Например, в **Virginia Mason Medical Center** (больница, внедрившая лин-принципы) после одного трагического случая (пациенту по ошибке сделали неподходящую процедуру) полностью пересмотрели систему оповещения о рисках: ввели **Patient Safety Alert System** – аналог андона в медицине.

Теперь *любой сотрудник в больнице обязан "остановить линию"*, то есть немедленно сообщить через специальную линию связи о малейшей угрозе для пациента. Администратор сразу собирает команду, и они на месте проводят **разбор коренной причины** инцидента. В 2002 г., когда система только внедрялась, фиксировали ~3 предупреждающих инцидента в месяц, а к 2004 – уже 17 в месяц, т.к. люди стали активно сообщать. Многие проблемы (неисправности оборудования, ошибки лекарств, недочеты процессов) были выявлены и устранены прежде, чем привели к беде. Этот пример показывает, как культура **"не прятать ошибку, а эскалировать"** спасает качество и жизни.

В промышленности похожие механизмы – системы учета и анализа инцидентов (например, базы *Near Miss* – "чуть не случилось" – на производстве).

- **Превентивное мышление и обучение на чужих ошибках.** Когда культура дозревает до высокого уровня, организация учится не только на *своих* фиаско, но и на чужих и на гипотетических. Проводятся учения, симуляции "что будет если", проактивные оценки рисков (FMEA – анализ видов и последствий отказов). Это высшая форма: *ошибки еще не случилось, а мы уже продумали, как ее не допустить*.

Пример: Intel в 1980-х славилась тщательным **тестированием продуктов и сценариев** – Гроув поощрял "паранойю" в лучшем смысле (его книга так и называется – *«Only the Paranoid Survive»*), чтобы компания всегда думала наперед о возможных проблемах и решениях превентивно. В Toyota есть практика *yokoten* – **обмен знаниями об ошибках между заводами**: если где-то выявили проблему и решили, этот опыт распространяют во все подразделения, чтобы там такого не допустить. Таким образом компания учится на единичном случае сразу повсеместно.

В итоге, **культура работы с ошибками** из карательно-страшной превращается в обучающе-безопасную. Сотрудники уже не боятся за свою карьеру при сбое – вместо этого они переживают, что *упустили шанс улучшить процесс*, если промолчали. Как сказал один директор: *"У нас не ошибка – грех, а ошибка – это потраченное впустую обучение, если мы из нее не вынесли знаний"*. В такой атмосфере компании существенно повышают свою **гибкость и скорость развития**, потому что быстро адаптируются, впитывая опыт и становясь сильнее после неудач, а не теряя людей или репутацию.

## Кейсы трансформации: от провала к успеху через фокус на причины

Рассмотрим несколько реальных историй, когда смена управленческой культуры на проблемно-ориентированную вывела организацию из кризиса или дала значительный рывок. Примеры взяты из разных сфер – промышленность, услуги, государственное администрирование – что подчеркивает универсальность принципов.

**Промышленность (автостроение):** *NUMMI – от худшего завода GM к образцовому заводу Toyota.*

В начале 1980-х автозавод GM в Фремонте (США) прославился своим хаосом: ужасающее качество, постоянные забастовки, прогулы до 20% смены, саботаж на линии (рабочие встраивали бутылки в двери машин назло руководству). GM закрыл этот «ужасный» завод. Но через пару лет совместно с Toyota открыл на его базе новое предприятие NUMMI, приняв **управленческую систему Toyota**. Причем **85% рабочих набрали тех же самых людей** – тех, кто раньше пил и бузил. Разница была только в культуре и подходе.

Toyota внедрила свои принципы: *каждый отвечает за качество, можно остановить линию при проблеме, менеджеры сотрудничают с профсоюзом, обучение на всех уровнях, уважение к людям*. Рабочие съездили на стажировку в Японию, увидели это на практике. Результат превзошел ожидания: завод NUMMI **стал одним из лучших по качеству в США**, продукция (Toyota Corolla/Geo Prizm) по дефектам практически сравнялась с японскими аналогами.

**Отношение к труду у людей изменилось** – сами рабочие признавали, что ключевую роль сыграл упор Toyota на командную работу и качество, что мотивировало их изменить поведение. Были введены равные условия (форма, столовая – для всех, "мы – одна семья") и обещание не увольнять людей при улучшениях (чтобы они не боялись предлагать идеи). Главное – **каждый день выявлялись десятки проблем и сразу решались** с участием всех: от простого рабочего до инженера. Система андон там работала полным ходом, и никакого страха.

В итоге NUMMI стала школой лин-производства для всей Америки – сотни менеджеров GM потом перенимали опыт. Этот кейс ярко показал, что даже *«худшая в мире»* команда при другой культуре способна работать блестяще. Секрет – в подходе к людям и процессам: **фокус на решении проблем, а не на поиске виновников или выполнении плана любой ценой**.

**Промышленность (машиностроение):** *Danaher и Джейк Брейк – тихая революция в 1980-х.*

Конгломерат Danaher в 1980-е начал внедрять у себя японский метод **Lean/TPS**. Одной из первых тестовых площадок был завод Jacobs Engine Brake (продукция – тормозные системы для грузовиков). В начале – типичная картина: низкая производительность, срывы сроков (<20% заказов вовремя), оборотные средства в запасах, скромная прибыль.

Команда во главе с операционным директором Артом Берном начала **Lean-трансформацию**: повсеместно стали внедрять **кайдзены**. Ключевое – *каждый руководитель лично участвовал в ежемесячных трехдневных кайдзен-сессиях*, разбирая проблемы на местах. Это задало тон всей организации: вместо совещаний «почему плохие результаты» люди физически перестраивали участки, сокращали лишние шаги, выясняли, почему брак, и устраняли. Была создана атмосфера **"все проблемы видны – и решаемы"**, убрали привычку "спрятать косяк под ковёр".

За несколько лет показатели завода взлетели: время цикла разработки новой модели уменьшилось с 72 до 16 месяцев, **оборачиваемость запасов выросла с 2 до 25**, а **on-time delivery поднялся до 99%**. При этом штат почти не увеличился, а выручка выросла в 3,5 раза. Маржа (operating income) поднялась с 4% до >30%. Эти цифры – прямое отражение устранения коренных причин неэффективности.

Danaher на основе этого опыта сформировал свою знаменитую систему DBS (Danaher Business System) – по сути, стандартизированный подход к решению проблем и непрерывным улучшениям, который они далее применяли ко всем покупаемым компаниям. Сегодня Danaher – один из наиболее успешных промышленных холдингов, именно благодаря **культуре постоянного совершенствования**, заложенной тогда.

В интервью топ-менеджеры Danaher отмечают: *«Наши люди постоянно учатся, итеративно улучшая себя и процессы, чтобы решать величайшие задачи клиентов»*. Они подчеркивают, что **инновации рождаются на фундаменте непрерывного улучшения, доверия и прозрачности**. То есть, опять же, *люди не боятся искать причины и менять, их за это ценят*.

**Сфера услуг (медицина):** *Больница Virginia Mason – безопасность пациента превыше всего.*

В 1990-х эта известная клиника испытывала и финансовые, и качественные проблемы, а в 2000-х решилась адаптировать **Toyota Production System** для медицины (назвав это Virginia Mason Production System). Толчком стала **трагическая ошибка**: пациенту ввели не то лекарство, и он скончался. Руководство взяло курс на *ноль вреда пациентам*, осознав, что нужна **культура, где о каждой ошибке будет известно сразу**.

Они внедрили систему *Patient Safety Alert*: любой сотрудник – врач, медсестра, техник – **обязан подать сигнал тревоги при малейшем риске для пациента**. Например, если медсестра увидела странное назначение или неисправный аппарат – она не пойдет тихо исправлять, она *останавливает процесс* (как дернуть андон). Администрация **не ищет виноватого**, а немедленно собирает команду и ищет **коренную причину**: почему мог произойти такой риск. Каждый такой случай анализируется по алгоритму (практически применяют **Root Cause Analysis** в клинике).

Результат – за несколько лет VM достигла выдающихся показателей безопасности: число инцидентов с тяжким вредом резко сократилось, удовлетворенность пациентов выросла, страховые выплаты за ошибки упали. Больница стала лидером в США по качеству. Более того, их опыт перенимают: Национальная служба здравоохранения (NHS) Великобритании заключала партнерство с Virginia Mason Institute, чтобы обучать британские больницы культуре *"stop the line"* и разбору причин ошибок.

Этот кейс показал, что **даже такая традиционно иерархичная сфера, как медицина, выигрывает от "бездумного" следования процедурам к осознанной культуре причин-следствий**. Врачи и персонал чувствуют себя увереннее, зная, что если что-то пойдет не так, важно не скрыть, а позвать помощь и совместно разобраться – за это не накажут, а поддержат.

**Сфера услуг (ИТ и ритейл):** *Amazon – масштабирование за счет механизмов обучения.*

Amazon – гигант электронной коммерции и облачных технологий – с самого начала строил процессы на принципах, близких к Lean и культуре экспериментов. За успехом Amazon стоит множество управленческих новшеств, но важно отметить их отношение к проблемам.

Например, для предотвращения **падения качества сервисов при росте** Amazon инвестировал в культуру *операционных докладов о проблемах*. Каждый раз, когда сайт падал или происходил сбой в AWS, команда готовила **подробный отчёт (Correction of Error)**, где расписывались причины (технические, процессные, человеческие) и даются *прививки* системе (новые проверки, измененный код, обучение персонала). Таким образом, с каждым сбоем система становилась надежнее. Руководство не "разносило" команды за проступок, а требовало глубокого **"почему этого не удалось избежать"**.